Технология утилизации буровых отходов CRI

В общем виде данная технология представляет собой поэтапное выполнение следующих операций: измельчение обломков выбуренных пород в буровом шламе и отработанном буровом растворе до заданных размеров; смешивание их с жидкими отходами бурения, водой и химическими загустителями до образования пульпы с определенными реологическими параметрами; закачка с образованием трещины гидроразрыва пласта в выбранном подземном горизонте в соответствии с утвержденным регламентом. В результате возможна утилизация практически всего спектра буровых отходов, в том числе и накопленного в шламовых амбарах, за исключением кольматантов, металлических стружек и несхватившегося цементного раствора.

Особенности

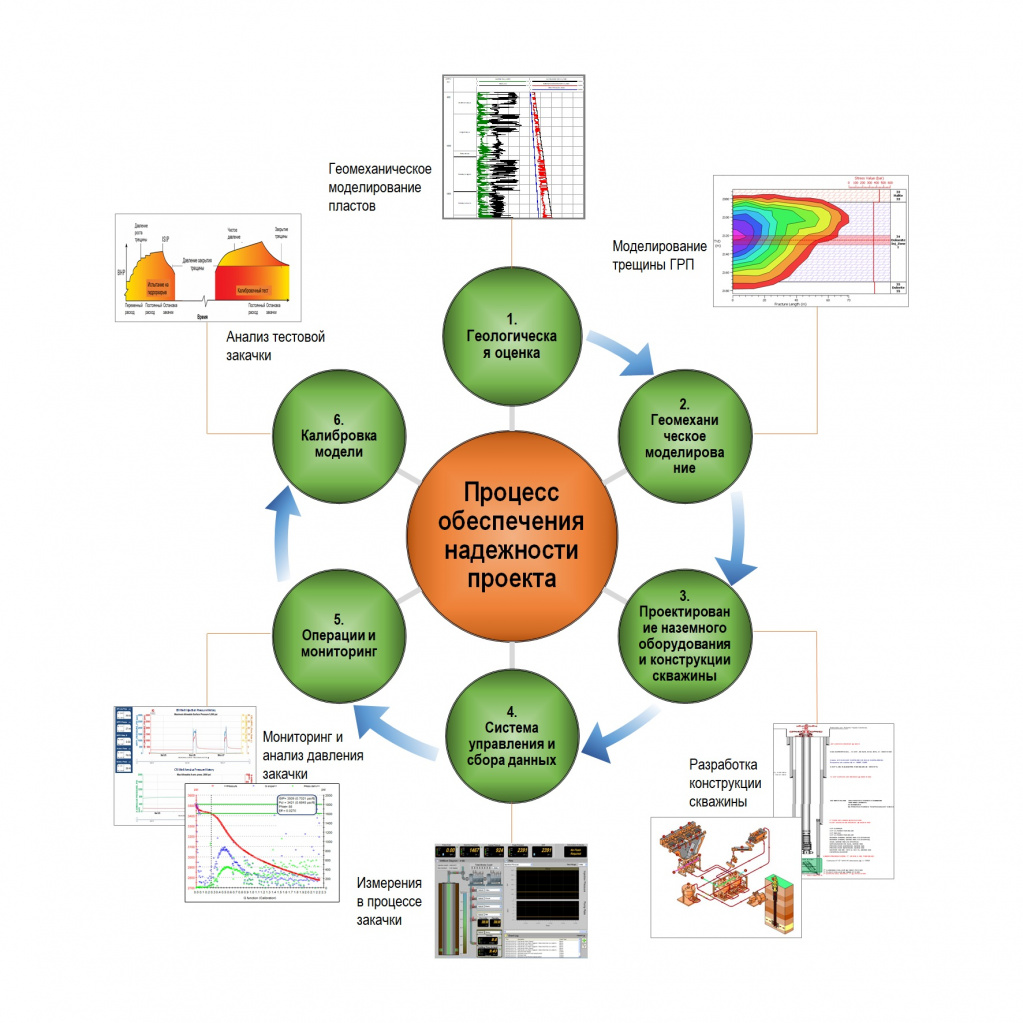

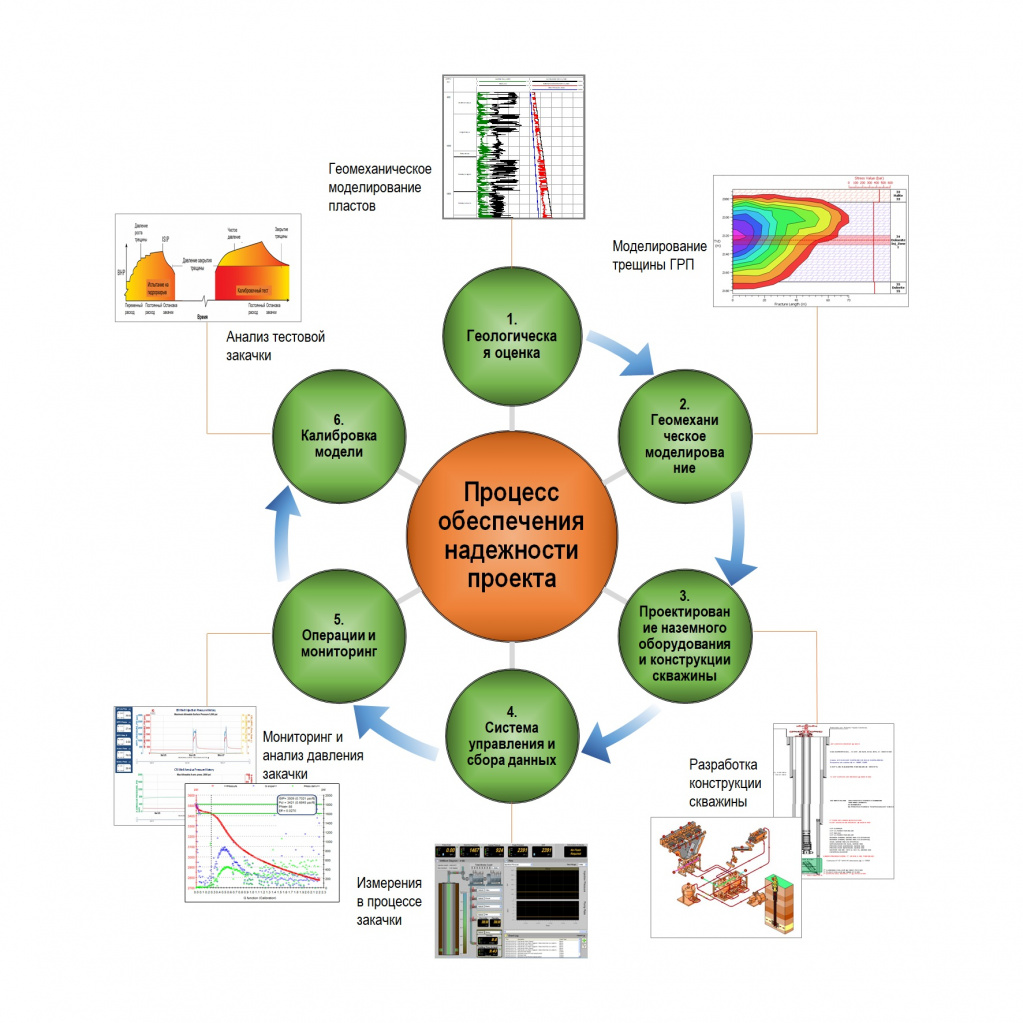

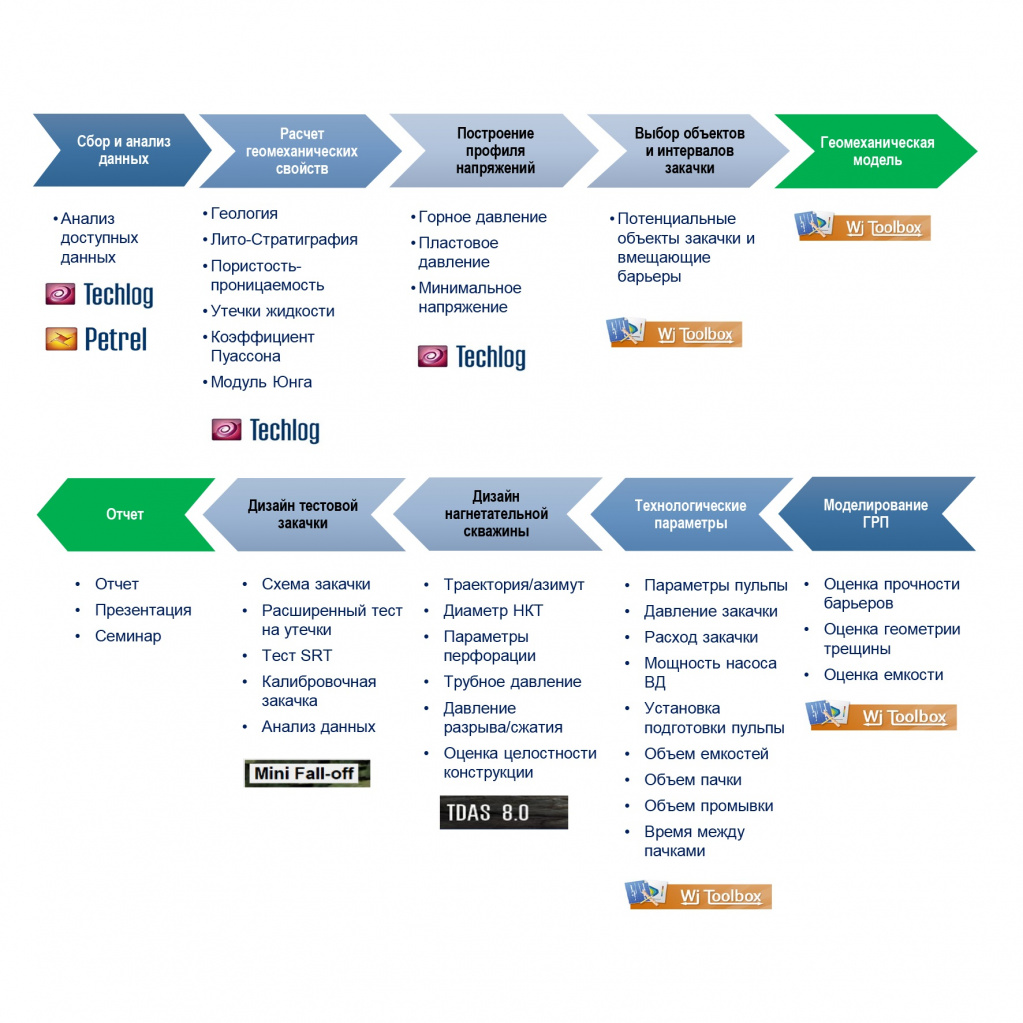

- Комплексный процесс, в который входит построение геомеханической модели и программная имитация закачки, проектирование конструкции скважины и работ, сбор данных, и ведение мониторинга

- Высококвалифицированный и многопрофильный производственный персонал

- Специализированные учебные центры, готовящие специалистов по подземной закачке

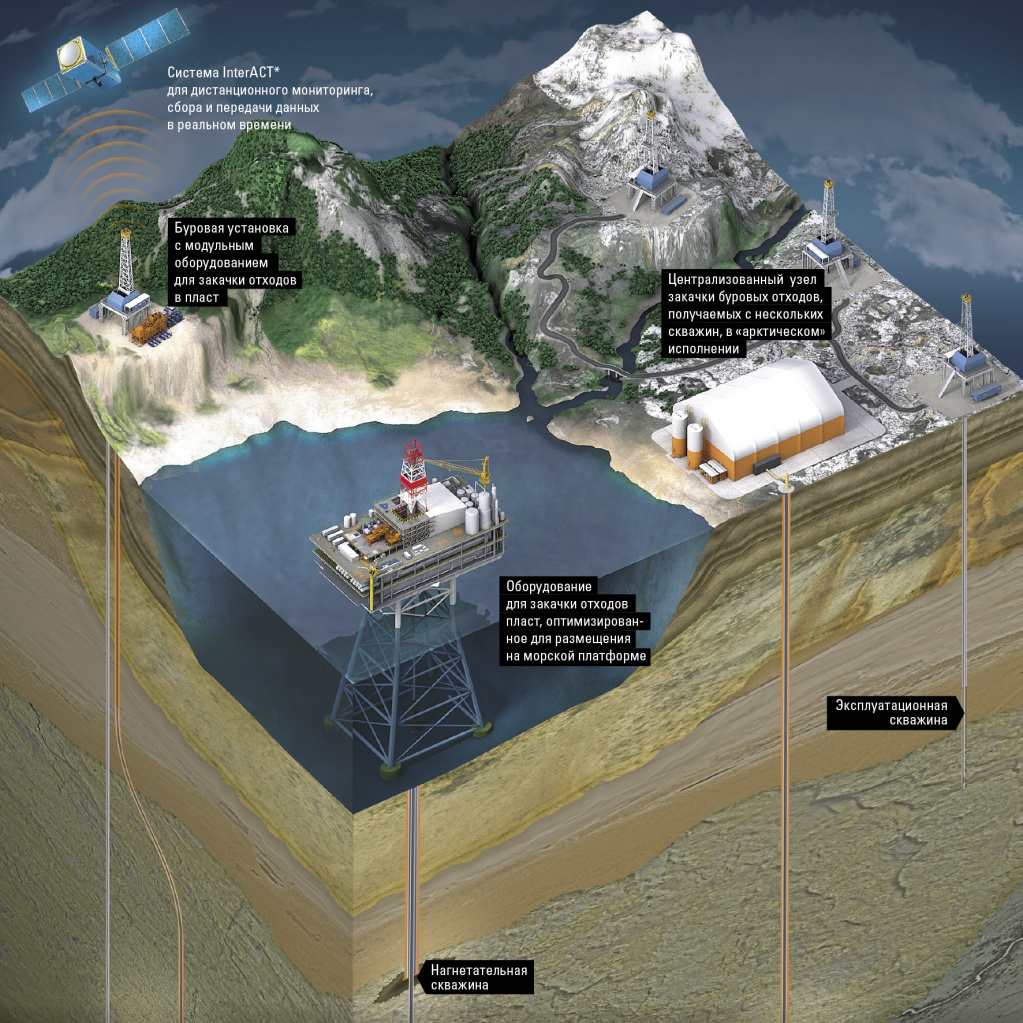

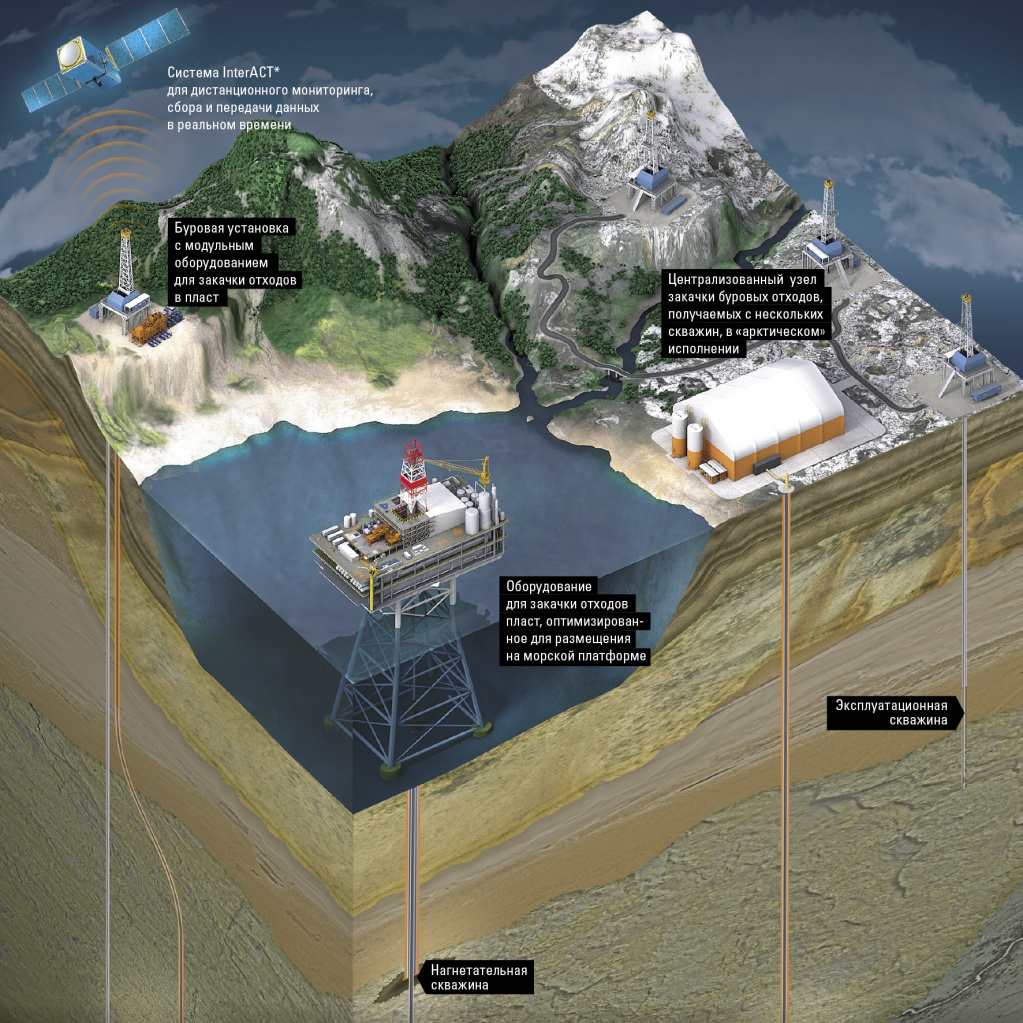

- В систему входит механизм сбора и транспортировки отходов, насос высокого давления, системы приготовления пульпы, нагнетательная скважина с выбранным горизонтом для размещения отходов, а также системы сбора данных и мониторинга

Таким образом, нефтяные компании экономят время, трудозатраты, пространство на буровой платформе или месторождении, и снижают риски для персонала и окружающей среды, возникающие во время перевозки шлама морским или автомобильным транспортом.

Преимущества

- Соответствие требованиям «нулевого выброса» в окружающую среду, отсутствие образования вторичных отходов

- Высокая производительность технологического процесса, не влияющая на скорость бурения и и позволяющая отказаться от объектов временного хранения отходов

- Адаптивность к техническим особенностям проекта, климатическим условиям региона и требованиям заказчика

- Экономия временных и денежных затрат на утилизацию буровых отходов традиционными методами

Помимо прочего, компания «Шлюмберже» предоставляет возможность консультационных услуг либо полного вовлечения в процесс сбора и сопровождения всех необходимых документов в государственных органах для получения лицензии на размещение буровых отходов в подземном горизонте.

Планирование и составление дизайна проекта (FEED study)

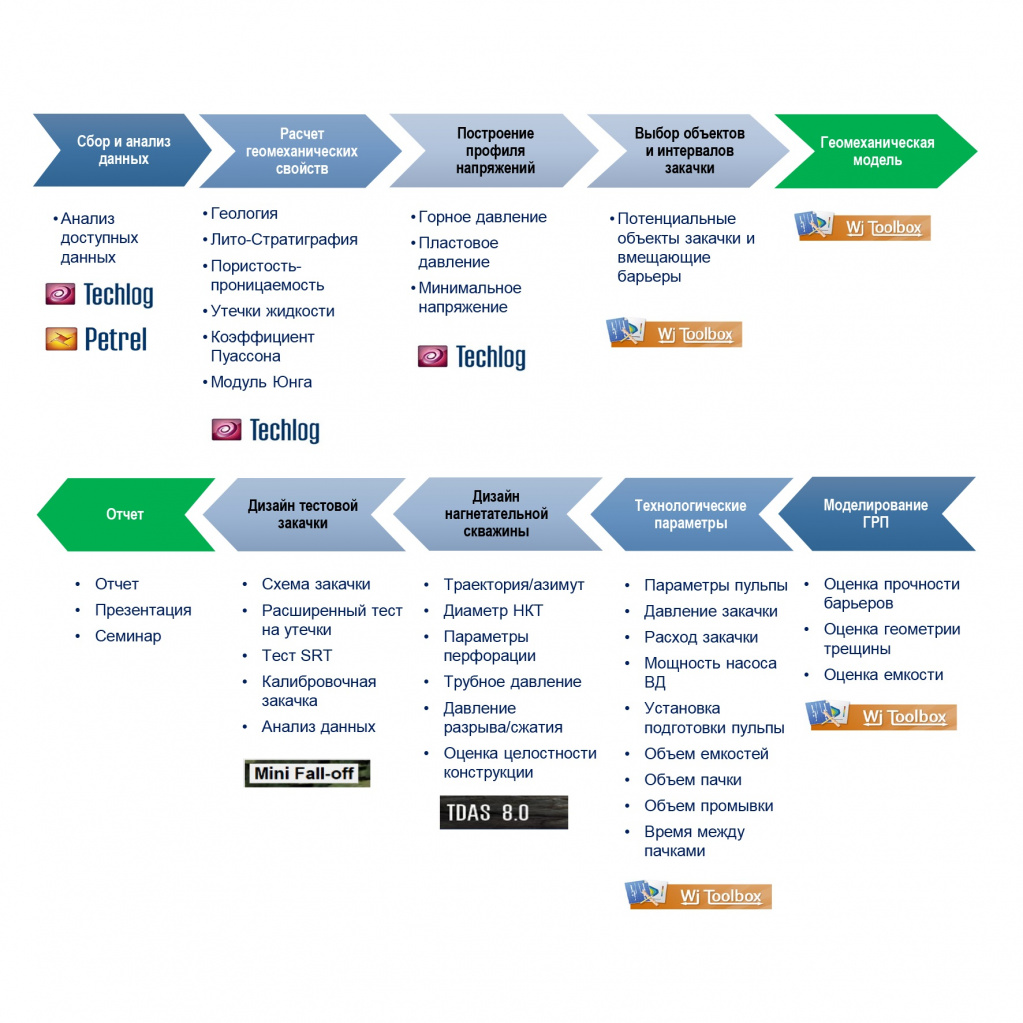

Для предотвращения рисков и возможных осложнений важным этапом является проведение детального инженерно-геомеханического исследования и составление дизайна проекта перед началом работ. Исследование направлено на определение как геологических особенностей месторождения для выявления наиболее безопасных зон утилизации, так и технических характеристик скважинного фонда, логистики и системы разработки.

Для решения поставленных задач осуществляется петрофизическое и геомеханическое моделирование в программных продуктах «Шлюмберже» Techlog и Petrel (модуль Visage). Моделирование трещины гидравлического разрыва пласта во время закачки осуществляется в программном продукте TerraFrac™, который использует численную схему Planar 3D для построения геометрии трещины ГРП. Данный симулятор широко используется при проектировании подземных закачек в нефтегазовой промышленности и был тщательно протестирован компаниями, предоставляющими сервисные услуги (например, Guo et al., 2000, Moschovidis et al., 1993, Wilson et al., 1993) при реализации работ по обратной закачке шлама в пласт.

Также проводятся лабораторные исследования для определения регламента приготовления пульпы для различных пород, объемов химических материалов и процедуры промывок скважины.

В результате уточняются подходящие и безопасные для утилизации пласты, проектируется нагнетательная скважина, определяются эксплуатационные параметры закачки.

Основная задача предлагаемого исследования заключается в достижении следующих целей:

- Отсутствие прорывов отходов из выбранного объекта закачки в нефтегазоносные или водоносные пласты

- Отсутствие влияния закачки на соседние добывающие скважины

- Оптимальное распределение нагрузки на установку закачки пульпы

- Сведение к минимуму потребности в техническом обслуживании нагнетательной скважины.

Оборудование комплекса закачки

Комплектация оборудования для закачки шлама в пласт подбирается в соответствии с поставленными задачами заказчика. Централизованный узел закачки представляет собой производственный комплекс с внутренними инженерными сетями и полным комплектом технологического оборудования по закачке буровых отходов. Для данной опции применима возможность приема шлама одновременно с нескольких буровых площадок и шламовых амбаров. Другим вариантом является модульная установка, которая подразумевает привязку к определенной площадке для бурения с возможностью дальнейшего демонтажа и перемещения на другую локацию.

Типовой комплект оборудования, предоставляемый Заказчику на условиях аренды состоит из установки приготовления шламовой пульпы и насоса высокого давления для закачки пульпы в скважину.

Ключевым компонентом комплекса закачки является модульная установка Slurry Unit в блочно-рамном исполнении состоящая из:

- Блока приготовления пульпы в комплекте с емкостью грубой очистки, емкостью тонкой очистки, расходной емкостью, центробежными насосами, сортировочным виброситом, измельчающей мельницей, кабиной управления, механическими перемешивателями, трубной обвязкой и запорной арматурой;

- Дополнительной расходной емкости в комплекте с центробежным насосом, механическим перемешивателем, трубной обвязкой и запорной арматурой;

- Емкости предварительной гидратации в комплекте с центробежным насосом, механическим перемешивателем, смесительной воронкой, трубной обвязкой и запорной арматурой;

- Насоса высокого давления в комплекте с панелью управления в контейнере VFD, который поставляется отдельной позицией.

Техническая поддержка проекта после запуска

После запуска проекта рекомендуется проведение мониторинга подземных параметров трещины ГРП, пласта и состояния скважины путем непрерывной записи давления на поверхности и внутри скважины, что позволяет выявлять любые аномалии на ранней стадии и внедрять соответствующие превентивные или корректирующие меры. Согласно разработанной в компании программе мониторинга данные, получаемые во время закачки, анализируются с использованием специализированного программного обеспечения DataFrac и отправляются Заказчику на ежедневной/ежемесячной/ежеквартальной основе.

Результатом является формирование долгосрочного тренда основных показателей, которые отражают особенности развития трещины, геомеханическое состояние зоны утилизации, проблемы с перфорацией нагнетательной скважины. Это позволяет своевременно заметить нежелательные события, такие как прорыв трещины за пределы выбранного пласта, закупоривание призабойной зоны или уменьшение емкости объекта.

Поскольку постоянная закачка изменяет геомеханическое состояние пласта другой задачей мониторинга является периодическое обновление геомеханической модели с калибровкой на различные данные, в качестве которых могут выступать результаты испытаний на приемистость, каротажные диаграмм термометрии после разрыва пласта и фактические данные давления закачки.

Как правило, мониторинг процесса закачки осуществляется в автономном режиме с отправкой записанных на месте данных группе в цифровом табличном формате. Технический специалист анализирует данные и сообщает о любых проблемах с закачкой и дает рекомендации с задержкой на 24 часа. Другой технологий является процесс мониторинга в реальном времени, или iWISE Real-Time Assurance, что позволяет быстро отреагировать в случае необходимости.

Режим мониторинга за проектом в реальном времени осуществляется путем реализации потоковой передачи записанных данных через безопасную глобальную систему связи и совместной работы с региональной сетью серверов. Система обеспечивает доступ к данным в режиме реального времени как для подрядчиков, так и для оператора, что обеспечивает больший контроль. Рабочий процесс начинается с визуального мониторинга. Аварийные сигналы, установленные для каждого параметра, появятся на экране, если какой-либо из отслеживаемых параметров отклоняется от нормального диапазона. Специалисты по подземной части передадут результаты наблюдений и рекомендации рекомендации координатору проекта для дальнейшего утверждения с командой оператора.

Глобальная и региональная статистика по выполненным проектам

Впервые данная технология была успешно применена на Аляске и в Калифорнии (США), после чего получила широкое применение на морских проектах в Северном море и оффшорных проектах Сахалина. В целом по миру за период с 1991г по 2019г утилизировано свыше 7,5 млн м3 буровых отходов и выполнено свыше 130 успешных проектов.

На территории Российской Федерации технологию CRI начали применять на морских платформах компаний Exxon Neftegas Limited (Orlan, Berkut, Chayvo) и Sakhalin Energy (Molikpaq, Lunskoye, Piltun). Помимо этого успешно реализованы проекты с использованием централизованных узлов закачки для компаний Самотлорнефтегаз, Уватнефтегаз, Газпромнефть-Хантос и Газпромнефь-Шельф.